半導体製造装置部品とは?一般工作機械との違いを分かりやすく解説します

家電やスマートフォンなど生活を便利にしてくれる機械が普及し、なお進化していく現代では、半導体の需要は日々高まりつつあります。そんな半導体ですが、一般装置の部品とは異なり精密な作業精度が求められます。今回の記事では、そんな半導体を作るために必要な半導体製造装置部品について一般装置用の部品との違いを交えてわかりやすく解説します。

はじめに:半導体製造装置部品とは?

半導体製造装置部品とは、半導体の製造装置を構成する部品のことです。半導体の製造には工程ごとに多くの装置が必要であり、それぞれにさまざまな部品が使用されています。例に出しますと、ワークの固定治具、チップの搬送用トレイ、真空チャンバーとそれに取り付ける真空バルブ、露光工程用の部品、イオン注入装置などが存在します。

加工品の精度は、加工する装置の精度に依存するため、精密な半導体を製造するためには、半導体製造装置を構成する部品の精度をより高くすることで、精密な半導体を製造することが可能となります。そのため、半導体の製造過程で使用される装置は様々な種類が存在し、そのどれもが高品質の部品で構成されています。

半導体製造装置部品の特徴について

半導体製造装置部品の特徴は、以下のようなものが挙げられます。

- 高い加工精度が求められる

半導体製造装置で製造される半導体部品は繊細さが求められるため1/1000単位で精度が求められ、ほんの少しずれてしまうだけで機能しなくなる可能性があります。そのため、半導体製造装置に用いられる部品には、一般装置部品よりも高い精度が求められます。

- 特殊な素材が使用されている

一般装置部品では、鉄、アルミニウム、ステンレスなどの一般的な金属を素材とする部品が多いです。それに加えて、半導体製造装置部品はモリブデン、タングステン、セラミック、石英、カーボンなどの特殊な素材が用いられています。半導体製造装置部品に特殊な素材を使用するのには2つの理由が挙げられます。1つ目に半導体製造時に化学反応を引き起こすための素材が必要になること、2つ目は高い負荷の工程に耐えるために高い強度を持つ強化した合金が必要になること。以上のことを踏まえ、特殊な素材を使用することで、半導体製造装置部品の耐食性や耐熱性の向上、さらに腐食や摩耗に強くなることが期待できます。

- 切削加工が主流

一般的な加工では溶接や型抜きなど効率的な加工方法が用いられる事が多いですが、非常に高い加工精度が求められる半導体製造には向いていません。そのため、より高い加工精度を実現するために、材料となるブロックを直接削る「切削加工」が主流になっています。

半導体製造装置部品と一般装置部品との違い

半導体製造装置部品と一般装置部品との違いとして以下の2つの点が挙げられます。

- 重さ

半導体製造装置部品には、一般装置部品と比べると強度の高い合金が使用されることが多いです。そのため、一般装置部品よりも重量が高くなる傾向があります。しかし、部品によっては、素早い動きを求められるものもあり、そういったものは軽量化を考慮された素材で製造されることもあります。

- コスト面

半導体製造装置部品は高い加工精度や複雑な形状を求められることが多いため、作業工数がかかります。また、特殊な素材を用いられることが多いため、一般装置部品と比べると自然とコストが高くなります。

半導体製造装置部品とシリコンの関係性について

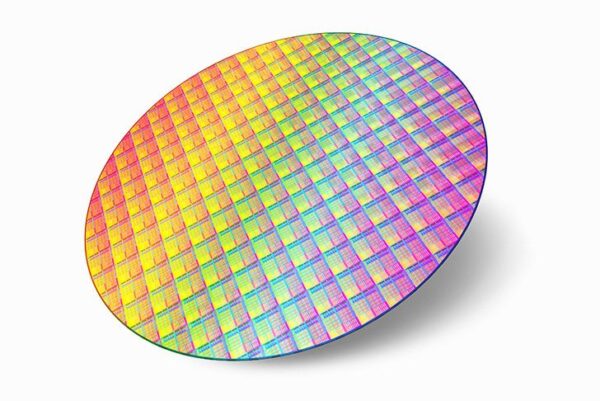

半導体製造装置においてシリコンは非常に重要な素材であり、半導体の基盤となるものです。そして、半導体製造装置はシリコンウェハを精密に加工し、高性能なチップを製造するための高度な機器群です。詳しい内容については以下の通りです。

- シリコンウェハの生成と製造装置

シリコンはシリカを原料にして精製され、インゴットに成長させ、薄くスライスしてシリコンウェハが作られます。このシリコンウェハは半導体製造のスタート材料であり、ウェハの生成にもインゴット成長装置やスライス装置といった専門的な製造装置が使用されます。

- シリコンウェハの加工工程と各製造装置

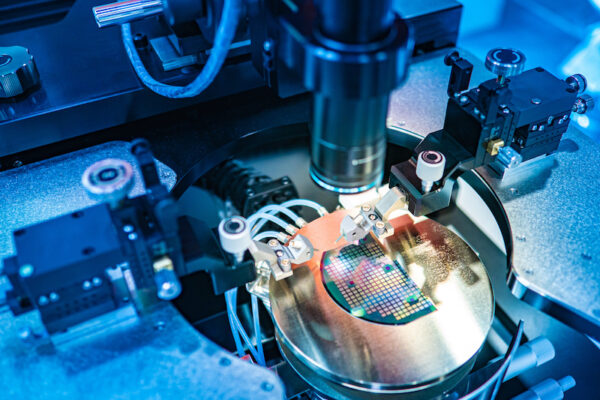

シリコンウェハは半導体チップを作り出すために、多段階の工程で加工されます。各工程で異なる製造装置が使用され、シリコンに対する精密加工が実現されています。以下に、主な工程と製造装置の役割を紹介します。

- 洗浄工程:ウェハ表面の不純物を取り除くために洗浄装置が使用され、純度の高いシリコンウェハを提供します。この洗浄は、以後の微細加工の品質に大きく影響を及ぼします。

- 酸化工程:酸化炉やCVD装置でウェハの表面に酸化シリコン層を形成し、回路の絶縁を可能にします。

- フォトリソグラフィー工程:露光装置やレジスト塗布装置を用いて、シリコンウェハ表面に回路パターンを転写します。これにより、シリコン上に精密な回路構造が形成されます。

- エッチング工程:シリコンウェハの不要部分を削り取るため、エッチング装置が使用されます。レジストパターンに沿ってシリコンを削り取り、設計された回路構造を作り出します。

- イオン注入工程:特定の不純物をシリコンウェハに注入し、シリコンの性質を変化させ、電気を通す導電性を持つようになります。この工程にはイオン注入装置が使用され、電気的特性を精密に調整します。

- 成膜工程:配線層や保護層を形成するために、PVDやCVD装置でシリコンウェハ表面に薄膜を堆積させます。これにより、シリコン基板上に多層構造が作られます。 CMP工程:ウェハの表面を平坦にするため、CMP装置を使用して研磨を行い、次の工程で均一に加工できるようにします。

- シリコンウェハと製造装置の関係

シリコンウェハの特性やサイズは、製造装置の設計や性能に直接影響を与えます。以下にその例を挙げます。

- 微細加工技術の進化:シリコンウェハの微細加工技術の進展に合わせて、製造装置もより高精度な加工が可能になっています。特にEUV露光装置の登場で、ナノメートル単位の精密なパターン形成がシリコンウェハ上で実現されています。

- ウェハサイズの拡大:ウェハサイズが大きくなると、より多くのチップを1枚のウェハから取り出すことが可能になります。これに伴い、製造装置も大型のウェハに対応できるよう進化してきました。

- 高純度シリコン対応:シリコンウェハの純度が高まることでデバイス性能が向上しますが、製造装置もまた異物混入を防ぎ、クリーンな加工環境を保てるよう設計が進化しています。

- シリコンウェハ品質と製造装置部品の影響

製造装置の部品は、シリコンウェハの加工品質に大きな影響を与えます。以下にその例を挙げます。

- 真空チャンバーとバルブ:イオン注入や成膜工程で使われる真空チャンバーとバルブは、ウェハの純度や加工の均一性に重要です。これらが高精度に真空環境を保つことで、シリコンウェハ上の高品質なドーピングや成膜が可能になります。

- エッチングガス供給システム:エッチング工程で使用するガス供給システムも、シリコンを正確に削り取るために必要です。均一で精密なエッチングを行うためには、ガス供給と流量が厳密に管理されています。

- 光学系部品:露光工程に使用されるレンズや光源は、シリコンウェハに転写されるパターンの精度に直接影響を及ぼします。特にナノメートル単位のパターン形成が求められるため、高品質な光学部品が必要です。

- 製造装置のメンテナンスとシリコンウェハの品質

半導体製造装置の部品は、高度なメンテナンスが求められ、定期的に交換や調整が行われます。例えば、イオン注入装置の部品が摩耗していると、ウェハのドーピングや成膜の精度が低下します。装置部品の定期メンテナンスと最適化によって、シリコンウェハの品質や加工の安定性が保たれるのです。

半導体製造装置部品と材質の関係性について

半導体製造装置部品には、ステンレスやアルミニウムだけでなく、モリブデン、タングステン、セラミック、石英、カーボンなどの特殊な素材も使用されています。これらの金属は、半導体製造における過酷な環境に耐えるための優れた特性を持ち、それぞれ異なる工程や用途に応じて選ばれています。詳しい内容については以下の通りです。

ステンレスの特徴

ステンレスは酸化被膜により腐食に強く、薬品や酸化環境に適しています。酸やアルカリに対する耐性もあり、半導体製造の洗浄工程や真空環境での腐食を防ぐために使用されています。また、一部のステンレス材は非磁性であり、磁場の影響を避けたい装置や、電子ビームへの影響を抑えたい場所に適しています。

・ステンレスの用途例

- 真空チャンバー:真空環境を維持し、酸・アルカリ環境に耐えるために使用。

- ガス配管やバルブ:化学反応が発生する配管やバルブに使用。

- フレームや支持構造:半導体装置全体を支えるフレーム部分に使用。

アルミニウムの特徴

アルミニウムは、ステンレスに比べて軽量で熱伝導率が高いため、装置の総重量を抑えたい部品や、冷却効率が重要な部品に適しています。また、安価で加工が容易なため、複雑な形状の部品や多量生産が必要な部品に適しています。形状の自由度が高い点もメリットです。

・アルミニウムの用途例

- 冷却装置やヒートシンク:高い熱伝導性を活かして使用。

- 装置のカバーやパネル:軽量で、装置の総重量削減に期待

- 搬送用トレイ:軽量性と加工性を活かし、搬送や一時保持のトレイに使用。

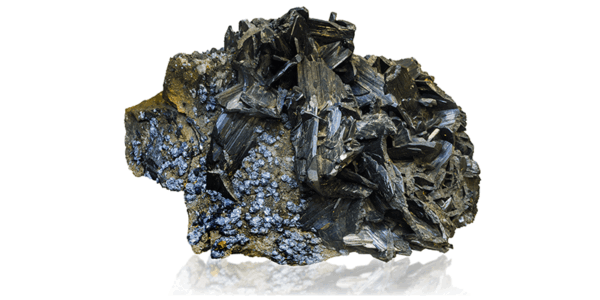

代表的な特殊金属

半導体製造装置部品では、モリブデン、タングステン、セラミック、石英、カーボンといった特殊な素材が、過酷な環境での性能維持や高い精度が求められる工程に使用されています。これらの材料はそれぞれ異なる特性を持ち、半導体製造装置の品質と効率を支えるための重要な役割を果たしています。以下に、それぞれの材料の特徴や用途について詳しく解説します。

- モリブデン

モリブデンは、その融点の高さと耐久性、低い熱膨張性が特徴となっています。融点は2,600℃以上と非常に高く、過酷な温度環境でも変形せず安定した性能を発揮します。また、温度変化による膨張が少ないため、高精度な位置が必要な部品に向いています。

・モリブデンの用途例

- ヒートシンク:熱伝導性と耐熱性を生かし、放熱が必要な部品のヒートシンクとして使用。

- 成膜装置の電極:プラズマ成膜装置やエッチング装置の電極として利用され、耐熱性や耐腐食性が求められる環境で活躍。

- タングステン

タングステンは、モリブデン以上に高い融点を持ち、高密度かつ高硬度を誇ります。融点は3,400℃を超え、超高温環境で安定した材料として使われます。また、硬度と耐酸性が高く、摩耗に強いため、過酷な環境でも耐久性を維持します。

・タングステンの用途例

- エッチング装置やCVD装置の電極:超高温環境での使用が求められる電極部品に使用。

- X線遮蔽材:タングステンの高密度特性を利用して、X線や放射線の遮蔽材としても使用され、半導体検査工程で利用。

- セラミック

セラミックは、耐熱性と絶縁性に優れているため、半導体製造装置の絶縁部品や高温部品に広く使用されています。

・セラミックの用途例

- 絶縁部品:プラズマ工程や高温工程での絶縁材として利用。

- ヒーター部品:加熱装置や温度制御が求められる部品のヒーター部分に使用。

- 石英

石英は、紫外線や可視光線を透過させる特性があり、露光装置や検査装置の光学部品に適しています。また、高温環境に耐え、耐薬品性もあり、変形しにくいです。

・石英の用途例

- 露光装置の光学部品:紫外線を透過させる特性を生かし、レンズや窓材として使用。

- CVD装置のチャンバーや管材:高温や薬品に強いため、シリコンウェハを処理するチャンバーや導管に使用。

- カーボン

カーボンは、半導体製造においては特に耐熱性、軽量性が重視される部分に用いられます。また、プラズマ環境や化学薬品に対する耐性が高く、長寿命を保ちます。

・カーボンの用途例

- エッチング装置の電極や部品:プラズマエッチングなどの高温環境で使用。

- 成膜装置の部品:高温プロセスでの安定性を生かし、成膜工程で使用。

半導体製造装置部品の例

- ワークの固定治具

高い加工精度が求められる半導体製造において、部品を正確な位置に固定するための役割を担っています。そのため、マイクロ単位での位置決めが行えることが必要であったり、高温環境や化学薬品にさらされたりすることが多いため、高い耐熱性や耐食性が求められます。固定治具の能力が高ければ精密な加工が安定して行え、製品の品質向上や生産効率の上昇が期待できるため、装置の性能や信頼性を支える重要な要素となっています。

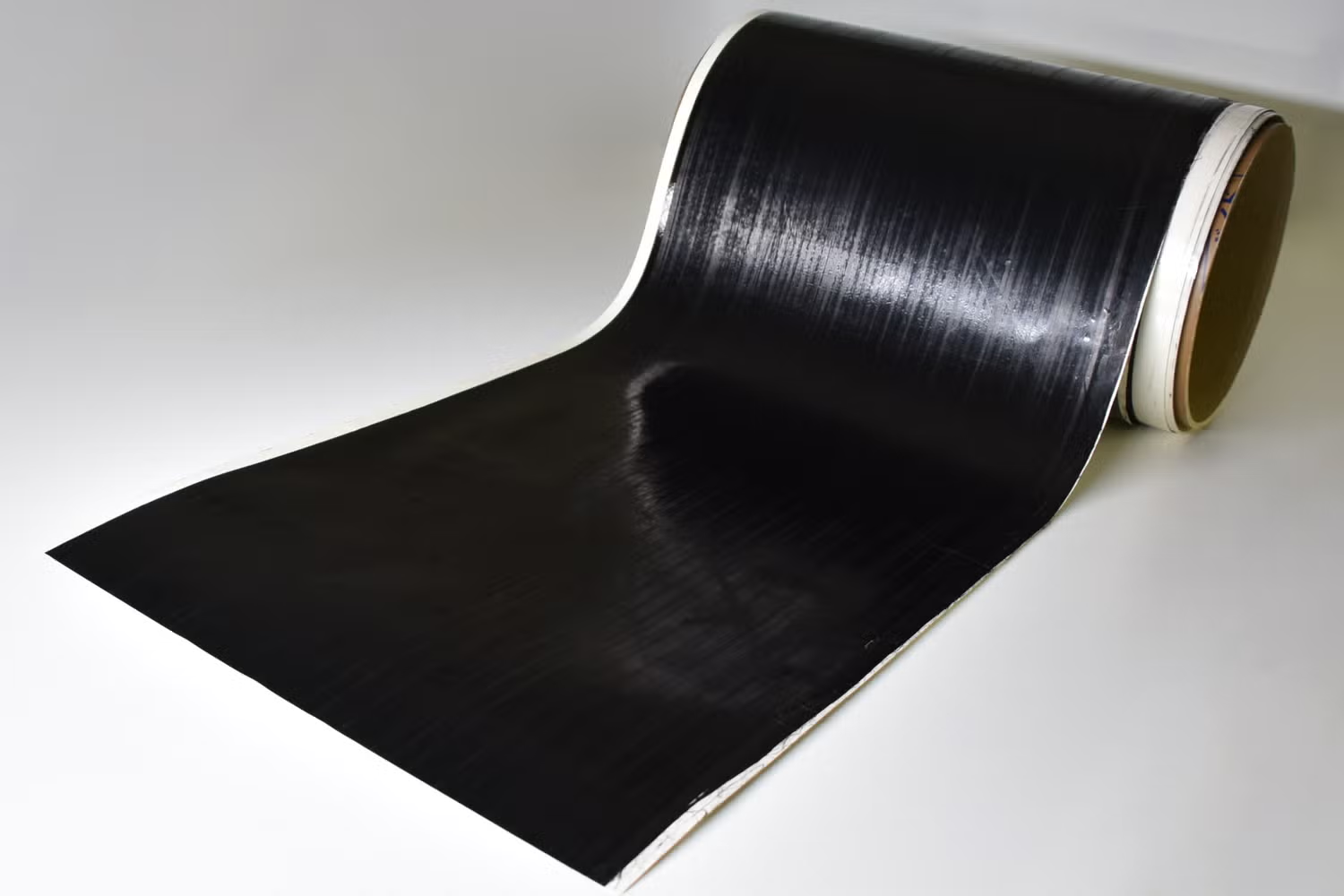

- チップの搬送用トレイ

微細な半導体チップを安全かつ正確に運搬するためのツールです。半導体チップは静電気に敏感であるため、トレイには静電気防止機能が求められます。また、トレイも治具と同様に耐薬品性と耐熱性が求められます。

- 真空チャンバー

半導体製造には、酸化や不純物の混入を極力抑え、安定した環境を保つことが求められます。その際に、真空チャンバーを用いることで、内部を真空状態に保ち、半導体チップの製造に必要な高精度かつ安定した環境を提供します。

- 真空バルブ

半導体製造には高い真空度と清浄度が求められるため、真空バルブを用いることで、真空状態を保ちつつ、工程に応じてチャンバー内へのエッチング工程で使用するガス供給や排気の流れを管理します。また、真空バルブには様々な種類があり、ゲートバルブ、バタフライバルブ、ダイヤフラムバルブ、ニードルバルブ、ソレノイドバルブなどが用途や工程に応じて使用されます。

- 露光工程用の部品

半導体製造における露光工程は、フォトリソグラフィーと呼ばれるプロセスの一部で、シリコンウェハのレジスト膜にマスクに書かれた回路パターンを移す工程です。露光工程用の部品には、極めて高い精度とクリーンさが求められ、特に光学系や制御系の高度な技術が投入されています。例としては、フォトマスク、露光光源、ステージシステム、アライメントシステム、ウェハーチャック、環境制御システム、フィルター、デフォーカス補正システムなどが挙げられます。

- イオン注入装置

半導体製造工程におけるイオン注入装置は、半導体素子構造の材料となるウェハに不純物イオンを注入して、半導体を形成する際に使用されます。イオン注入装置は、イオンを派生させる部分であるイオン源、イオンを輸送する部分であるビームライン、イオンを注入する部分であるエンドステーションから構成されています。イオン注入装置の内部は高真空状態に保たれ、イオン化された不純物を電界で引き出して、質量分析器で所望のイオンのみを選び出します。その後、加速器で必要なエネルギーまで加速し、ビームを走査して基板に注入します。

半導体製造装置部品のコストダウンのポイントとは

半導体製造装置部品のコストダウンには、装置の性能や品質を維持しつつ、部品製造や設計の最適化が求められます。半導体製造装置の部品コストを削減するための主要なポイントについては以下の通りです。

- 部品設計の最適化

複雑な部品は製造コストが高くなるため、性能に影響を与えない範囲で設計を簡略化し、材料の削減や加工工程の短縮を図ります。また、高価な材料を使う部品については、より低コストで性能に影響を与えない代替素材を検討します。ステンレスを一部アルミ合金に置き換えることなどが例に挙げられます。

- 製造過程の効率化

自動加工機械やロボット、複数の工程を一度に行えるような多機能加工機の導入することで、製造工程の時間短縮と人件費の削減が可能です。また、部品の精度要求に応じて、必要のない工程を削減することでコストを下げられます。

- 部品数の削減

複数の機能を1つの部品に統合することで、部品数を削減します。これにより、組立時間や管理コストの低減が図れます。また、装置内部の部品の数を減らすことで、部品コスト、組立工数、メンテナンス費用が削減できます。組立や分解がしやすい設計は、作業時間の短縮にもつながります。

半導体製造装置部品とは? まとめ

本記事では、半導体製造装置部品について、その概要や特徴、一般装置部品との違い、当社の設備・事例についてご紹介しました。

半導体製造装置は一般装置と比較して1つ1つの部品が高精度かつ耐久性に優れています。そのため、特殊な素材で作られていたり、高い加工精度が求められたり、様々な部品から成り立っているので、高いコストがかかることになります。弊社(株式会社サンメック)では、真空チャンバーを初め、高い機密性が求められるステンレス・アルミ部品のシール加工に特化したマシニングセンタを初め、高品質な金属部品を得意としております。お困りごとがございましたら、先ずは、お気軽にお問い合わせ下さい。